在現代高端材料制備與成型領域,真空熱壓爐與空氣彈簧熱壓平板機是兩類至關重要的設備,它們共同服務于高性能陶瓷、粉末冶金、復合材料等材料的致密化燒結與成型。本文將分別闡述真空熱壓燒結爐的工作原理及其結構特點,并對空氣彈簧熱壓平板機進行簡要分析。

一、真空熱壓燒結爐的原理與結構分析

1. 核心原理

真空熱壓燒結爐是一種集真空(或惰性氣體保護)環境、高溫加熱和軸向機械壓力于一體的綜合燒結設備。其基本原理可概括為:在高度潔凈的真空或可控氣氛環境中,對放置在模具內的粉末或坯體同時施加高溫和單向高壓,促使材料發生塑性流動、擴散蠕變和原子擴散,從而在遠低于常規燒結溫度下實現材料的快速致密化,獲得高密度、細晶粒、性能優異的燒結體。該技術有效抑制了材料在高溫下的氧化與揮發,并利用壓力克服燒結驅動力不足的問題,是制備超硬材料、特種陶瓷及功能梯度材料的關鍵技術。

2. 結構分析

一臺典型的真空熱壓燒結爐主要由以下幾大系統構成,其結構設計精密且復雜:

- 爐體與真空系統:核心是一個水冷夾層的不銹鋼爐體,確保在高溫高壓下的結構強度與密封性。爐體連接高真空泵組(如機械泵、羅茨泵、擴散泵或分子泵),用于建立并維持所需的高真空環境(通常可達10^-3 Pa至10^-5 Pa量級),并配有充氣閥以便引入惰性保護氣體。

- 加熱與溫控系統:通常采用石墨或金屬(如鉬、鎢)發熱體作為熱源,通過低電壓、大電流的變壓器供電。爐內配備多區熱電偶進行溫度實時監測,配合先進的PID或智能化程序溫控儀,實現精確的升溫、保溫和降溫曲線控制,溫度均勻性是保證燒結質量的關鍵。

- 加壓系統:這是熱壓工藝的核心。系統通常包括液壓站、液壓缸、加壓桿及上下壓頭(或模具)。液壓系統提供穩定可調的巨大軸向壓力(從幾噸到數百噸不等),通過加壓桿傳遞至模具內的樣品上。壓力控制精度直接影響產品的密度與微觀結構。

- 模具系統:由高強度、耐高溫、低蠕變的材料(如高強度石墨、硬質合金等)制成,用于盛裝粉末并傳遞壓力和熱量。模具的設計對壓力分布、溫度場均勻性和最終產品形狀至關重要。

- 冷卻系統:包括對爐體、電極、液壓缸等部件的水冷循環系統,確保設備在長時間高溫高壓運行下的穩定與安全。

- 電氣與控制系統:集成化的電氣柜和計算機控制系統,實現對整個工藝過程(真空度、溫度、壓力、時間)的自動化程序控制與數據記錄。

二、空氣彈簧熱壓平板機簡述

空氣彈簧熱壓平板機是另一種重要的熱壓成型設備,尤其廣泛應用于層壓板、裝飾材料、印刷電路板(PCB)及橡膠制品等領域的連續或間歇式熱壓成型。

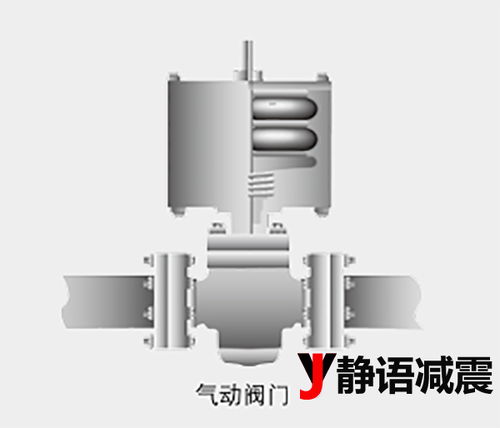

其核心特點在于采用空氣彈簧(氣囊)作為施壓元件,替代了傳統的液壓油缸。其工作原理是:通過向密閉的彈性空氣彈簧內充入壓縮空氣,利用氣體可壓縮性產生的均勻膨脹力,驅動熱壓板對材料施加面壓力。加熱則通常通過嵌入熱壓板內的電熱管或油熱循環系統實現。

主要優勢與結構特點:

1. 壓力均勻:空氣彈簧能提供非常均勻的面壓力,避免了傳統機械或液壓可能存在的偏載問題,特別適合大面積薄板的均勻壓制。

2. 緩沖與自適應:氣體的可壓縮性使其具有良好的緩沖和自適應能力,能補償被壓材料厚度或剛度的微小不均勻性。

3. 清潔與維護簡便:以空氣為工作介質,無液壓油泄漏污染的風險,工作環境更清潔,維護相對簡單。

4. 結構相對簡潔:主要由機架、上下熱壓板、空氣彈簧組件、加熱系統、氣動控制系統及溫控系統組成。

空氣彈簧熱壓機所能提供的單位面積壓力通常遠低于真空熱壓爐的液壓系統,且工作溫度范圍也相對較低,因此兩者應用領域有所區別。真空熱壓爐側重于在極端條件(高真空/保護氣、超高溫、極高壓力)下實現材料的微觀結構致密化;而空氣彈簧熱壓機更側重于在大面積、相對溫和的工藝條件下實現材料的層壓、粘合與定型。

###

真空熱壓燒結爐以其真空、高溫、高壓的三位一體技術,成為先進材料研發與生產的利器,其結構復雜精密,各系統協同要求極高。而空氣彈簧熱壓平板機則以獨特的均勻氣壓施力方式,在層壓與成型領域發揮著不可替代的作用。理解兩者的原理與結構差異,有助于根據具體的材料特性與產品要求,選擇和應用最適宜的裝備與技術路線。